模具3D打印技术在模具制造中具备显著的结构设计优势,特别适用于复杂内部通道、高精度嵌件以及一体化成型结构的应用需求。与传统切削加工方式相比,3D打印更具设计自由度与几何复杂度适应能力。

首先,3D打印支持生成传统加工难以实现的复杂结构。例如,内嵌冷却水路、曲线型排气通道、蜂窝支撑结构等,可在不增加额外加工步骤的前提下一次成型,提高模具功能集成度。

其次,3D打印可实现模具轻量化结构设计。通过拓扑优化与网格填充算法,可在满足强度要求的同时减少材料使用量与重量,降低加工成本并提升热传导效率。

内部水路通道的空间排布也因3D打印而更加灵活。传统水路多为直线通道,而3D打印支持异形、螺旋、环绕等复杂路径设计,提升冷却均匀性并缩短成型周期。

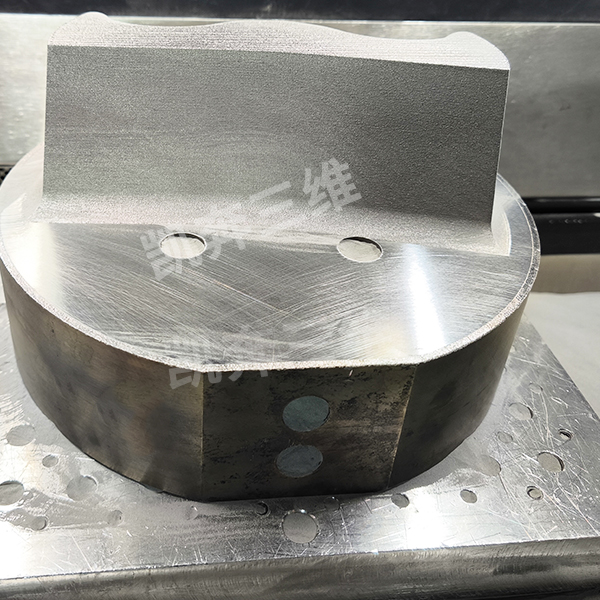

结构一体化成型是其另一突出优势。传统模具往往由多个零部件组合而成,3D打印可直接整合多个功能区,实现整体结构的无缝连接,降低装配误差与接缝损耗。

此外,3D打印还具备快速成型优势,可用于试模、样件测试与功能验证阶段,节省初期开发时间,提高产品迭代效率。

模具3D打印通过提升结构灵活性、一体化设计能力与冷却效率,为模具制造带来工艺革新与性能优化空间。