随着制造业对产品迭代速度和个性化需求的不断提升,快速原型制造在产品开发环节中扮演了重要角色。模具3D打印技术,凭借成型速度快、结构灵活、无需开模等特点,成为快速原型制造中不可忽视的一环。

模具3D打印在原型阶段主要承担小批量模具制造任务,适用于产品外形、结构验证、装配测试等环节。不同于传统CNC或注塑方式,3D打印无需开模和机加工,可以直接依据三维模型数据进行成型。对于产品设计频繁调整的阶段,这种方式可显著缩短制造周期,减少初期投入成本。

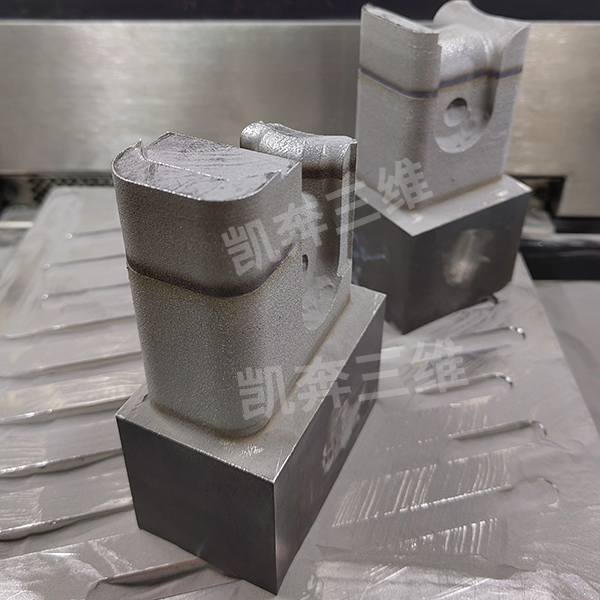

常见的模具3D打印材料包括光敏树脂、尼龙、金属粉末等,根据原型使用目的及负载要求进行选择。塑料类材料适合功能验证和展示用途,而金属打印材料则能模拟实际使用工况,为后续模具量产提供数据支持。

在结构优化方面,3D打印能实现传统加工难以完成的复杂曲面、镂空结构和集成式组合设计。这对于原型的冷却水路、导向结构和排气系统尤为重要,有助于缩短成型周期、提升产品质量。

此外,3D打印模具在某些小批量生产场景中,也可替代传统模具作为直接生产工具,尤其适合家电外壳、医疗器械、消费电子领域的定制件加工。

模具3D打印作为快速原型制造的重要技术支撑,已在多个行业实现落地应用。随着材料性能、打印精度与设备稳定性的不断提升,其在原型开发中的作用将进一步凸显。