气孔缺陷是压铸生产中常见的问题之一,主要由金属液在充型和凝固过程中冷却不均或气体排出不畅造成。气孔会降低零件致密度,影响强度和表面质量。压铸模具3D打印通过金属增材制造技术在模具中实现随形冷却和复杂排气通道,为改善气孔问题提供了新思路。

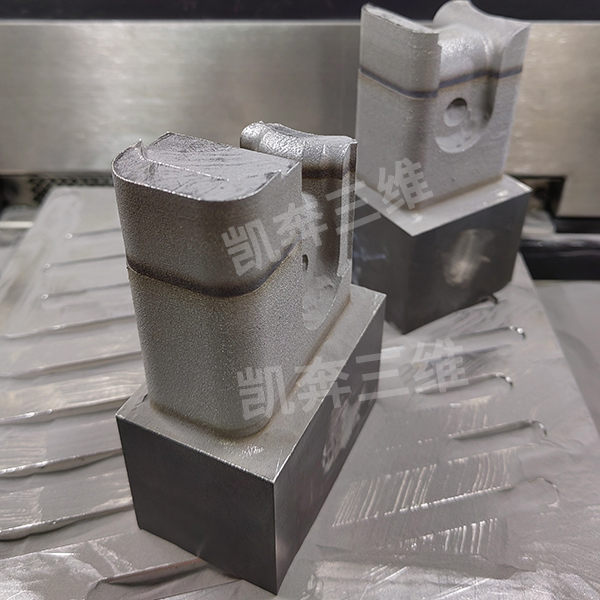

随形冷却水路能够保持型腔温度的均匀性,避免局部过热或冷却不足,使金属液凝固过程更加稳定,从而减少因温差引起的缩孔和气孔。同时,3D打印可以在模具内部布置传统工艺难以加工的复杂排气通道,帮助气体顺利排出。对于薄壁件和结构复杂件,这种方式尤其有效。

然而,压铸模具3D打印并不能完全去除气孔缺陷。气孔形成还与压射速度、合金液温度、浇口位置等工艺参数密切相关。如果熔炼环节存在杂质或排气系统设计不足,即便使用3D打印模具也难以完全避免。实际生产中通常需要配合真空压铸、熔炼净化、喷涂工艺等措施共同改善。

从应用效果看,采用3D打印压铸模具后,零件内部气孔率能显著下降,特别是在铝合金和镁合金零件生产中,产品致密度和机械性能都有提升。模具寿命在合理设计下也能保持稳定,不会因排气结构复杂而降低耐用性。

压铸模具3D打印在减少气孔缺陷方面具有明显优势,但要实现理想效果仍需结合整体工艺控制。企业在应用过程中应将模具结构优化与工艺参数调控相结合,才能在提高生产效率的同时保证零件质量。