压铸模具在高温高压条件下工作,对材料性能、结构强度和热传导效率提出了严苛要求。传统加工方式在复杂结构与散热路径优化方面存在明显瓶颈,3D打印技术的引入为压铸模具制造带来了新的可能。

目前,压铸模具3D打印的主要突破体现在三方面:一是成型材料的耐热性能提升,二是复杂冷却通道设计的实现,三是模具一体成型技术的逐步成熟。

在材料创新方面,金属3D打印材料如H13、MS1、铜合金等已具备较强的抗热裂、耐磨性和热导率,适应压铸模具长周期工作的需求。新型复合材料通过后处理强化,其硬度和导热系数与传统模具钢相当,部分性能甚至更优。

在结构优化方面,3D打印支持构建复杂的内部冷却系统,可实现沿型腔等距布置的“conformal cooling”通道。这种设计可将冷却速度提升30%以上,显著减少产品翘曲和气孔缺陷。

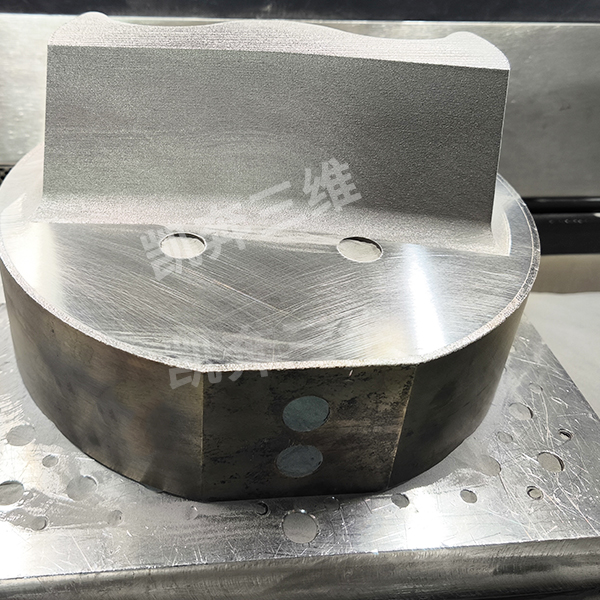

此外,3D打印使压铸模具的型芯、滑块等部件实现一体式打印,省去繁琐装配工序,减少因拼接而导致的热胀冷缩偏差,提升整体结构强度与稳定性。

为了提升模具使用寿命,技术研发团队还尝试在打印后进行表面合金化处理、激光淬火等工艺,进一步提高模具表层硬度和抗腐蚀能力。

随着设备精度、打印速度和材料种类的持续扩展,压铸模具3D打印已从原型验证走向实际应用阶段。在新能源汽车、航空零部件、五金等领域,该技术正逐步替代部分传统工艺,推动模具制造的数字化与智能化转型。