压铸模具的成型过程涉及高温高压的金属注入,其内部结构长期承受数百度高温以及每秒数米的金属流速冲击。因此,对热流道系统的材料强度、导热能力、耐热疲劳性能有高要求。在此背景下,3D打印在热流道系统中的应用需进行审慎评估。

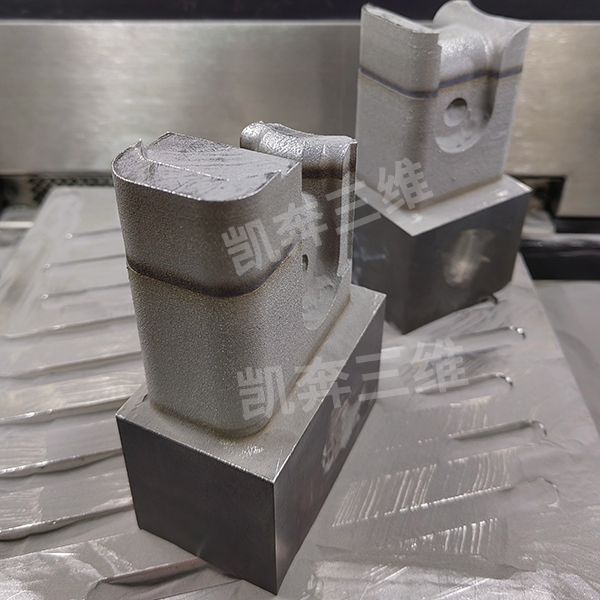

目前3D打印在压铸模具中的主要应用集中在以下几个方面:一是模芯、镶件的复杂结构定制,特别是带有弯曲通道、内嵌散热结构的高性能模具零件;二是冷却通道(包括贴合式水路)的集成式构造,提升散热效率;三是快速样模或小批量模具的快速制造。通过SLM(选区激光熔化)、EBM(电子束熔化)等技术,可实现金属材料的高强度一体成型,为复杂几何提供可能。

针对热流道本体的制造,目前3D打印应用仍较为谨慎。一方面是因为热流道需传导高温金属液体,核心结构需要高耐高温性,常用材料为H13、8407或热作钢材,而这类材料在3D打印过程中存在应力裂纹风险与热处理难度。另一方面,热流道对尺寸公差、流道光洁度、接口密封性有严格要求,3D打印仍难替代高精度加工工艺。

实际案例中,更常见的是“混合制造”方案。即热流道的主通道与加热器部分由传统机械加工完成,而进料口周边、模芯插块、通风导管等结构采用3D打印方式成型。此种方式可将传统热流道系统与复杂结构有机结合,提升散热性能与集成度,同时避免高风险关键部位的可靠性问题。

因此,3D打印可以辅助压铸模具热流道系统结构优化,尤其在集成冷却、复杂过渡区域和异型结构上表现突出,但并非完全替代传统热流道制造。未来随着打印材料性能提升与热处理技术成熟,3D打印在热流道本体制造中的应用将进一步扩大。