金属 3D 打印模具完成打印后,其性能和精度与实际使用需求存在差距,需通过后处理工艺进一步完善。后处理工艺涵盖多个方面,每个环节都对模具品质有着重要影响。

表面处理是金属 3D 打印模具后处理的基础环节。打印过程中,模具表面会存在因材料堆积形成的粗糙纹理、支撑结构残留痕迹等。喷砂处理是常用方法之一,通过高速喷射砂粒冲击模具表面,去除杂质与毛刺,使表面更平整。不同粒度的砂粒可达到不同的表面效果,细砂粒能带来更光滑的表面。电解抛光也是重要手段,利用电解原理,在特定电解液中对模具进行抛光,可有效去除表面微观凸起,降低表面粗糙度,提高模具表面光洁度,减少在使用过程中与成型材料的粘连情况。

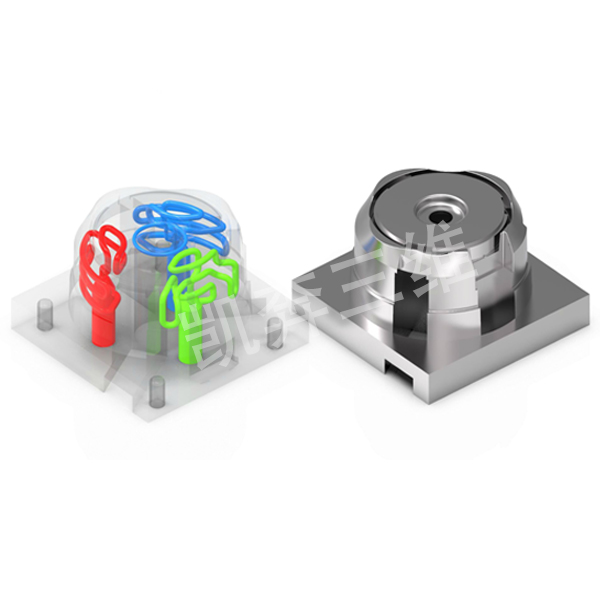

内部结构优化在后处理中不可或缺。金属 3D 打印过程中,因材料逐层堆积、冷却收缩等原因,模具内部易产生气孔、应力集中等问题。热等静压工艺可有效改善内部缺陷,将模具置于高压高温环境中,在高压和高温共同作用下,内部气孔被压实,晶粒结构得到优化,提升模具的整体致密度和力学性能。退火处理同样关键,通过将模具加热到一定温度并保温一段时间后缓慢冷却,能除去内部残余应力,降低模具在使用过程中发生变形和开裂的风险。

尺寸精度调整也是后处理的重要任务。尽管 3D 打印技术不断进步,但打印出的模具仍可能存在尺寸偏差。机械加工是调整尺寸精度的常用方式,利用数控加工设备对模具进行车削、铣削、磨削等操作,去除多余材料,使模具尺寸达到设计要求。对于一些精度要求很高的模具,还会采用电火花加工,通过电与模具之间的放电腐蚀作用,准确加工出复杂形状和微小尺寸结构,满足高精度使用需求。

此外,表面涂层处理能赋予模具更多特殊性能。例如,在模具表面涂覆耐磨涂层,可提高模具的耐磨性能,延长使用寿命;涂覆耐腐蚀涂层,能增强模具在恶劣工作环境下的抗腐蚀能力。涂层处理的方法多样,包括气相沉积(PVD)、化学气相沉积(CVD)等,不同方法适用于不同的涂层材料和模具使用场景 。

金属 3D 打印模具的后处理工艺通过表面处理、内部结构优化、尺寸精度调整和涂层处理等一系列操作,从多个维度提升模具性能,使其满足不同工业生产场景的严格要求。