在制造业中,模具 3D 打印技术凭借独特优势逐渐兴起,但模具的力学性能直接关系到其使用寿命和使用效果。模具 3D 打印的力学性能受材料、工艺、后处理等多方面因素影响,表现存在差异。

材料类型对模具 3D 打印的力学性能起着决定性作用。金属材料是模具 3D 打印常用材料之一,以不锈钢为例,通过 3D 打印技术成型的不锈钢模具,其强度和硬度较高,能够承受较大的压力和冲击力,适用于压铸、注塑等对模具强度要求较高的场景。然而,金属材料在打印过程中,容易出现内部气孔、裂纹等缺陷,这些缺陷会降低模具的力学性能。相比之下,工程塑料材料如聚碳酸酯(PC)、聚醚醚酮(PEEK)等,打印出的模具具有较好的韧性和耐化学腐蚀性,但在强度和耐高温性能上相对较弱。例如,PEEK 材料打印的模具在一些对耐腐蚀性有要求的轻载模具应用中表现良好,但无法承受过高的温度和压力。

3D 打印工艺同样会影响模具的力学性能。不同的打印技术,如选择性激光烧结(SLS)、熔融沉积建模(FDM)、光固化立体成型(SLA)等,成型原理和过程不同,导致模具的内部结构和力学性能存在差异。FDM 技术通过逐层堆积丝状材料成型,打印出的模具层间结合力相对较弱,在受到外力时,容易沿着层间方向出现开裂,影响整体力学性能。而 SLS 技术利用激光烧结粉末材料,使材料在高温下融合,形成的模具内部结构更加致密,力学性能相对更优。并且,打印过程中的参数设置,如打印速度、层厚、填充率等,也会对模具力学性能产生影响。较低的打印速度和较小的层厚,能使材料更好地融合,提高模具的强度;较高的填充率则能增强模具的抗压能力。

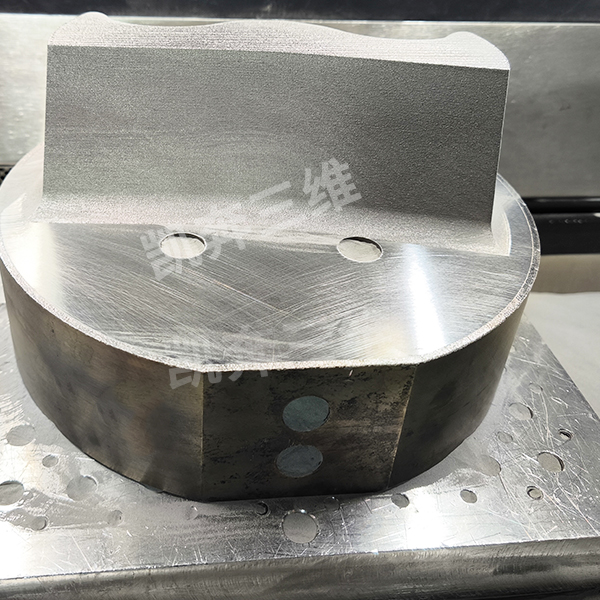

后处理方式也是改善模具 3D 打印力学性能的关键环节。对于金属模具,经过热处理,如退火、淬火等工艺,可以去除打印过程中产生的内应力,细化晶粒结构,从而提高模具的强度和韧性。一些 3D 打印的金属模具在经过热处理后,其抗拉强度和硬度都有明显提升。而对于塑料模具,进行表面涂层处理,可以提高模具的耐磨性和耐腐蚀性,间接提升其力学性能的稳定性。此外,对模具进行机械加工,去除表面粗糙部分,优化尺寸精度,也有助于提升模具在实际使用中的力学性能表现。

在实际应用中,模具 3D 打印的力学性能需要综合多方面因素考量。通过合理选择材料、优化打印工艺和进行适当的后处理,能够在一定程度上满足不同使用场景对模具力学性能的要求,但与传统加工方式制造的模具相比,在力学性能的稳定性和一致性上仍存在一定差距 。