表面处理工艺是提升模具外观与性能的基础。3D 打印的模具表面通常较为粗糙,存在层纹、孔隙等缺陷,需要通过打磨、抛光等机械加工方式进行处理。打磨可以使用砂纸、砂轮等工具,去除模具表面的毛刺和凸起,降低表面粗糙度;抛光则能进一步提高模具表面的光洁度,使其达到镜面效果,这对于生产外观要求较高的塑料制品尤为重要。例如,在制造光学镜片模具时,通过精细的抛光处理,可使模具表面粗糙度达到 Ra0.01μm 以下,确保镜片成型后的光学性能。此外,化学处理也是常见的表面处理方式,如化学镀、电镀等。化学镀可以在模具表面形成一层均匀的金属层,提高模具的耐磨性和耐腐蚀性;电镀则能赋予模具表面特殊的性能,如镀铬可增强模具表面的硬度和耐磨性,镀镍可提高模具的抗氧化性。

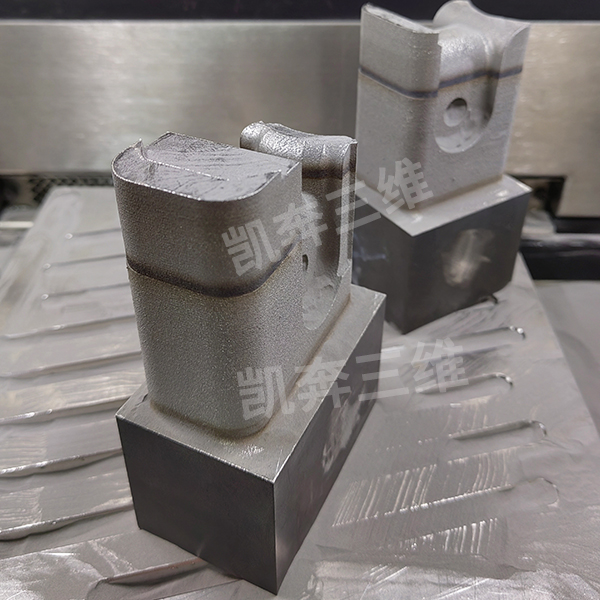

尺寸精度优化工艺能够确保模具符合设计要求。3D 打印过程中,由于材料收缩、热变形等因素,模具的实际尺寸可能与设计尺寸存在偏差。通过数控加工(CNC)对模具进行二次加工,可以修正模具的尺寸和形状。例如,对于精度要求较高的注塑模具,在 3D 打印完成后,利用 CNC 加工对模具的分型面、型腔等关键部位进行精铣、研磨,将尺寸误差控制在 ±0.01mm 以内,保证模具的装配精度和产品的成型质量。此外,激光熔覆技术也可用于尺寸修复和精度优化。当模具局部尺寸不足时,通过激光熔覆在模具表面添加金属粉末,使其达到设计尺寸,同时还能改善模具表面的性能。

性能强化工艺可以显著提升模具的使用寿命和工作性能。热处理是常用的性能强化方式,通过对模具进行淬火、回火等处理,能够改变模具材料的组织结构,提高模具的硬度、强度和韧性。例如,对于 3D 打印的金属模具,经过淬火处理后,其硬度可从 HRC30 提升至 HRC55 以上,大大增强了模具的耐磨性。热等静压(HIP)技术也是一种有效的性能强化手段,它通过在高温高压环境下对模具进行处理,除去内部的孔隙和缺陷,提高模具的致密度和综合性能。此外,表面涂层技术可以在模具表面形成一层特殊的涂层,如氮化钛(TiN)涂层、类金刚石(DLC)涂层等,这些涂层具有高硬度、低摩擦系数、良好的化学稳定性等特点,能够有效降低模具与成型材料之间的摩擦,减少磨损,延长模具的使用寿命。