在压铸模具制造领域,3D 打印技术正逐步崭露头角,其成型速度对生产效率与成本控制有着关键影响。深入了解影响压铸模具 3D 打印成型速度的因素,有助于企业优化生产流程,提升竞争力。

材料特性

不同的 3D 打印材料,其物理与化学性质差异显著,对成型速度影响颇大。例如,金属材料相较于塑料,熔点高、流动性差,在打印过程中需要更高的能量来熔化与成型,这必然会减缓打印速度。像常用的压铸模具 3D 打印金属材料如铝合金、模具钢等,铝合金由于熔点相对较低,在一定程度上打印速度会比模具钢更快。此外,材料的颗粒大小与均匀度也不容忽视。颗粒细小且分布均匀的材料,在熔化与堆积过程中更加顺畅,能提高打印速度;反之,颗粒粗大或不均匀,容易造成堵塞,降低成型效率。

设备性能

3D 打印设备的性能是决定成型速度的核心因素之一。打印喷头的喷射速度与精度直接关联打印效率。高速度、高精度的喷头能够快速且准确地将材料喷射到特定位置,缩短每一层的打印时间。例如,一些3D打印设备采用了前沿的喷头技术,其喷射速度可达每秒数毫升甚至更高,大大提升了成型速度。同时,设备的运动系统性能也至关重要。稳定、快速的运动系统能够实现喷头在不同方向上的有效移动,减少打印过程中的等待时间。此外,设备的加热与冷却系统效率也会影响成型速度。快速的加热系统能迅速将材料熔化,而快速有效的冷却系统则可使打印层快速凝固,为后续打印层的叠加创造条件,从而加快整体成型速度。

模型复杂度

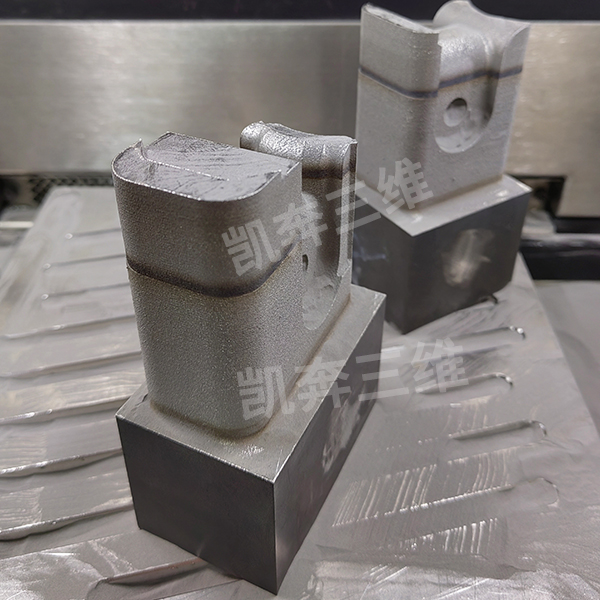

压铸模具的模型复杂度对 3D 打印成型速度影响明显。简单的几何形状,如立方体、圆柱体等,打印路径相对规则,设备能够快速完成打印。然而,当模具具有复杂的内部结构、精细的纹理或大量的异形特征时,打印路径变得错综复杂,设备需要频繁调整喷头位置与角度,这无疑会增加打印时间,降低成型速度。比如,带有复杂冷却水道的压铸模具,3D 打印时需要准确控制材料在各个位置的堆积,以形成特定的水道形状,这相较于普通平面结构的打印,速度会大幅下降。

打印参数

打印参数的设置对成型速度起着关键调节作用。层厚是影响打印速度的重要参数之一。较大的层厚意味着每次打印堆积的材料量更多,在一定程度上能够加快打印速度,但可能会牺牲部分精度与表面质量。相反,较小的层厚能提高精度与表面质量,但会增加打印层数,延长打印时间。此外,打印速度参数直接决定喷头移动与材料喷射的快慢。在保证打印质量的前提下,适当提高打印速度可以加快成型进程,但过高的打印速度可能导致材料堆积不均匀、粘结不牢固等问题。同时,填充密度也会影响成型速度,较低的填充密度可减少材料使用量,加快打印速度,但会降低模具的强度。